I. סקירה כללית

עם ההתפתחות המהירה של ייצור תעשיית המכונות, מבנים מרותכים כגון הנדסה מודרנית ומיכלי לחץ מתפתחים לקראת טרנדים גדולים וקלים יותר ויותר. הדרישות לדרגות חוזק פלדה הולכות וגדלות, לא רק דורשות תכונות מכניות מקיפות טובות, אלא גם יכולת עיבוד טובה, ריתוך ועמידות בפני סדקים.

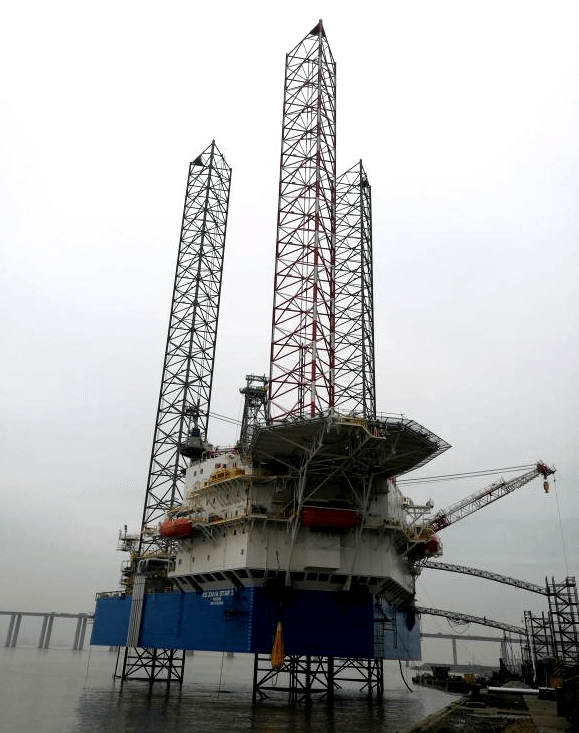

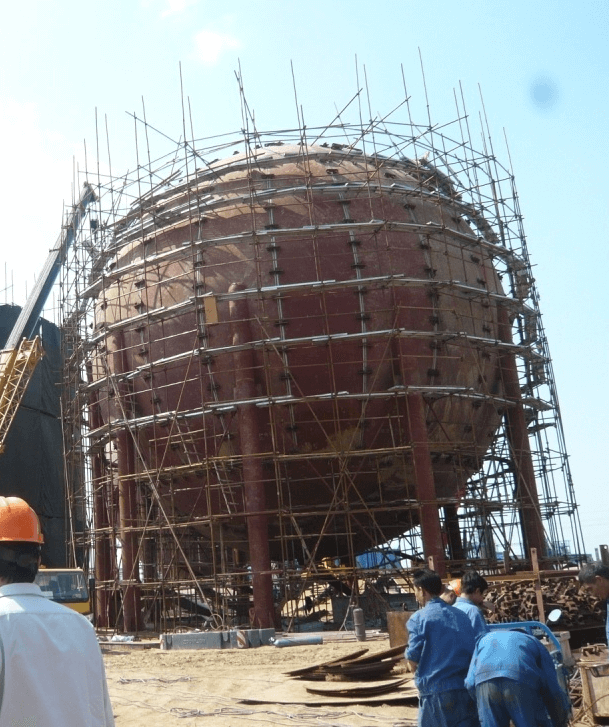

פלדת Q690 שייכת לפלדה מבנית מרותכת בעלת חוזק גבוה, כאשר Q מייצג תפוקה, ו-690 אומר שרמת חוזק התפוקה היא 690MPa. פלדה בדרגת 690MPa היא בעלת חוזק תפוקה וחוזק מתיחה גבוהים, והיא נמצאת בשימוש נרחב במכונות כריית פחם, מכונות בנייה, הנדסה ימית, פלטפורמות ימיות, מכלי לחץ וכו', המחייבת פלדה להיות בעלת חוזק תשואה גבוה ומגבלת עייפות גבוהה, קשיחות השפעה טובה, קור יכולת צורה ויכולת ריתוך מעולה.

2. הקדמה קצרה של לוח פלדה Q690

| בינלאומי דרגת פלדה Q690 | Q690A | Q690B | Q690C | Q690D | Q690E | Q690F |

| נוֹצָה | מגולגל חם | מרווה + חיסום (מצב מרווה ומחוסם) | ||||

| תוכן טומאה | P/S גבוה יותר | P/S נמוך | מינימום P/S | |||

| דרישות הלם | NO | הלם טמפרטורה רגיל | 0℃ | -20℃ | -40℃ | -60℃ |

עם זאת, נכון לעכשיו, לוח הפלדה 690MPa עבור מיכלי לחץ ביתיים מבוסס בעיקר על התקן האירופי EN10028-6, והמאפיינים הרלוונטיים מפורטים בקצרה בטבלה הבאה:

| תפוקה 690MPA פלדה עבור ציוד לחץ סטנדרטי אירופאי | P690Q | P690QH | P69QL1 | P69QL2 |

| נוֹצָה | פלדה מרווה ומחוסמת תבואה עדינה | |||

| דרישות חוזק | תפוקה≥690MPa (עובי צלחת≤50 מ"מ) מתיחה 770-940MPa | |||

| תוכן טומאה | P≤0.025%,S≤0.015% | P≤0.02%,S≤0.010% | ||

| דרישות הלם | 20℃≥60J | 20℃≥60J | 0℃≥60J | -20℃≥40J |

| 0℃≥40J | 0℃≥40J | -20℃≥40J | -40℃≥27J | |

| -20℃≥27J | -20℃≥27J | -40℃≥27J | -60℃≥27J | |

| אזורי יישום עיקריים | מבנים נושאי לחץ או מכלי לחץ עם דרישות קשיחות פגיעה נמוכה | מיכל כדורי עם דרישות טכניות גבוהות | מיכל נוזל ימי גז נוזלי | |

כלוח פלדה למיכלי אחסון וקיבולת לחץ, עליו להיות בעל חוזק וקשיחות טובים, ביצועי כיפוף קר ורגישות נמוכה לסדקים. למרות שלפלדת Q690 המרווה והמחוסמת יש שווה ערך פחמן נמוך יותר ותכונות מקיפות מצוינות, עדיין יש לה נטיית התקשות מסוימת בהשוואה לפלדות אחרות של מיכלי לחץ במשקל 50/60 ק"ג, ונדרש טיפול בחום לאחר הריתוך. עם זאת, מספר רב של מחקרים ניסיוניים הראו כי עבור חומרים מתכלים לריתוך פלדה Q690, קשיחות ההשפעה בטמפרטורה נמוכה תתדרדר משמעותית לאחר טיפול בחום להפגת מתח, ועם העלייה בטמפרטורת טיפול החום וירידה בטמפרטורת ההשפעה, ההידרדרות של קשיחות מתכלה לריתוך תהיה ברורה יותר. לכן, ישנה משמעות מעשית גדולה לפתח מוטות ריתוך בעלי חוזק גבוה, בעל השפעה גבוהה וניתנים לטיפול בחום עבור פלדת Q690 כדי ליישם בהצלחה פלדה Q690 על ציוד נושאי לחץ, להפחית את חומרי הפלדה ולהפחית את עלויות הייצור.

3. הקדמה קצרה של מוט ריתוך הפלדה Q690 שלנו

| פָּרִיט | תֶקֶן | סוג עור | קוטביות | תכונות עיקריות |

| GEL-118M | AWS A5.5 E1108MISO 18275-BE7618-N4M2A | אבקת ברזל סוג מימן נמוך | DC+/AC | חוזק גבוה, מימן נמוך, יעילות שיקוע גבוהה, תכונות מכניות יציבות, קשיחות פגיעה מעולה בטמפרטורה נמוכה ב-50 מעלות צלזיוס, וקשיחות השפעה טובה ב-40 מעלות צלזיוס לאחר טיפול בחום |

| GEL-758 | AWS A5.5 E11018-GISO 18275-BE7618-G A | אבקת ברזל סוג מימן נמוך | DC+/AC | מימן נמוך במיוחד, יעילות השקיעה גבוהה, קשיחות גבוהה (-60℃≥70J), קשיחות השפעה טובה ב-40/-50℃ לאחר טיפול בחום |

| GEL-756 | AWS A5.5 E11016-GISO 18275-BE7616-G A | סוג אשלגן מימן נמוך | AC/DC+ | מימן נמוך במיוחד, AC/DC+ דו-שימושי, קשיחות השפעה גבוהה (-60℃≥70J), קשיחות השפעה טובה ב-50/-60℃ לאחר טיפול בחום |

תצוגת ביצועים מכניים של מוט ריתוך פלדה 4.Q690

| פָּרִיט | תכונות מכניות כפי-מרותך | ||||||

| תשואה MPA | MPA מתיחה | לְהַאֲרִיך % | מאפיין השפעה J/℃ | בדיקת רנטגן | מימן מתפזר מ"ל/100 גרם | ||

| -50℃ | -60℃ | ||||||

| AWS A5.5 E11018M | 680- 760 | ≥760 | ≥20 | ≥27 | - | I | - |

| ISO 18275-B E7618-N4M2A | 680- 760 | ≥760 | ≥18 | ≥27 | - | I | - |

| GEL-118M | 750 | 830 | 21.5 | 67 | 53 | I | 3.2 |

| AWS A5.5 E1101X-G | ≥670 | ≥760 | ≥15 | - | - | I | - |

| ISO 18275B E761X-GA | ≥670 | ≥760 | ≥13 | - | - | I | - |

| GEL-758 | 751 | 817 | 19.0 | 90 | 77 | I | 3.4 |

| GEL-756 | 764 | 822 | 19.0 | 95 | 85 | I | 3.6 |

לְהַדגִים:

1. ה-"X" המסומן בגופן אדום בתקן האמריקאי והאירופי מייצג את סוג עור הסמים.

2. GEL-758 מתאים ל-E11018-G ו-ISO 18275-B E7618-G A בתקני AWS ו-ISO בהתאמה.

3. GEL-756 מתאים ל-E11016-G ו-ISO 18275-B E7616-G A בתקני AWS ו-ISO בהתאמה.

תכונות מכניות של מוט ריתוך פלדה Q690 במצב טיפול בחום

| פָּרִיט | תכונות מכניות של מצב מטופל בחום | ||||||

| תשואה MPA | MPA מתיחה | לְהַאֲרִיך % | מאפיין השפעה J/℃ | הַסָקָה ℃*שעה | |||

| -40℃ | -50℃ | -60℃ | |||||

| מטרת הפרויקט | ≥670 | ≥760 | ≥15 | ≥60 | ≥52 | ≥47 | 570*2 |

| GEL-118M | 751 | 827 | 22.0 | 85 | 57 | - | 570*2 |

| GEL-758 | 741 | 839 | 20.0 | 82 | 66 | 43 | 570*2 |

| GEL-756 | 743 | 811 | 21.5 | 91 | 84 | 75 | 570*2 |

לְהַדגִים:

1. לתקנים הקשורים ל-AWS ו-ISO אין דרישות ביצועי טיפול בחום עבור המוצרים הנ"ל. טיפולי החום הנ"ל מסוכמים על סמך התנאים הטכניים של רוב הלקוחות והם לעיון בלבד.

2. ל-GEL-118M יש קשיחות השפעה מצוינת ב-40°C לאחר טיפול בחום, והידרדרות ההשפעה ב-50°C ברורה יותר.

3. לאחר טיפול בחום, ל-GEL-758 יש קשיחות השפעה מצוינת ב-40°C, קשיחות השפעה טובה ב-50°C, והידרדרות ברורה בטמפרטורה נמוכה ב-60°C.

4. הידרדרות קשיחות ההשפעה בטמפרטורה נמוכה של GEL-756 לאחר טיפול בחום היא קטנה יחסית, והקשיחות בטמפרטורה נמוכה ב-60°C עדיין טובה.

הדגמת ריתוך של מוט ריתוך פלדה Q690

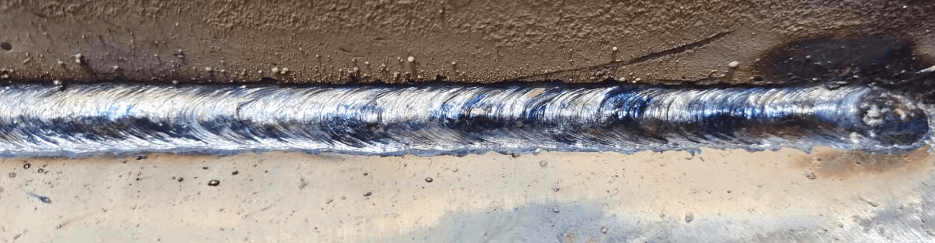

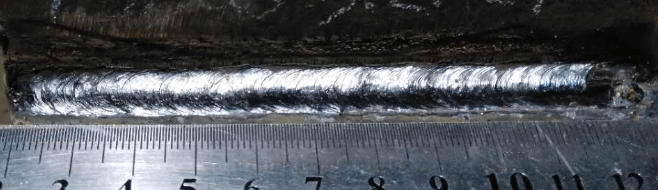

ריתוך פילה שטוח GEL-118M לפני ואחרי הסרת סיגים (DC+)

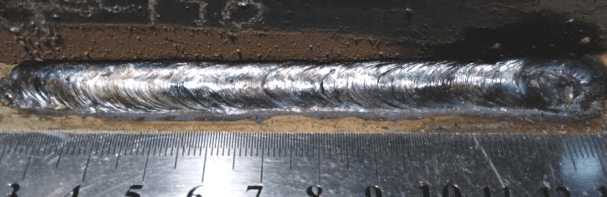

לפני ואחרי הסרת סיגים לריתוך פילה שטוח GEL-758 (DC+)

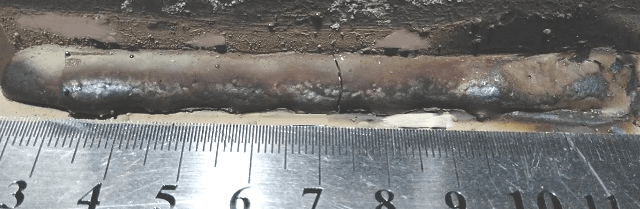

ריתוך פילה שטוח GEL-756 לפני ואחרי הסרת סיגים (AC)

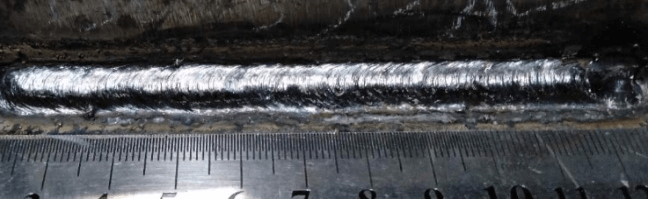

ריתוך פילה שטוח GEL-756 לפני ואחרי הסרת סיגים (DC+))

אמצעי זהירות לריתוך מוט ריתוך פלדה Q690

1. אחסון של חומרים מתכלים לריתוך:

חומרי ריתוך מתכלים מומלץ לאחסן בטמפרטורה קבועה ותנאי יובש, ולהניח על משטחים או מדפים, הימנעות ממגע ישיר עם קירות ואדמה.

2. הכנה לפני ריתוך:

הסר היטב רטיבות, חלודה, כתמי שמן וכו' על פני חומר הבסיס, והימנע מלחות פני השטח או חשיפה לגשם ושלג.

3. אמצעים עמידים בפני רוח:

בעת ריתוך, יש לוודא שמהירות הרוח המרבית במקום הריתוך לא תעלה על 2m/s. אחרת, יש לנקוט באמצעי הגנה.

4. חימום מוקדם:

מומלץ להשתמש בציוד חימום חשמלי כדי לחמם את חומר העבודה למעל 150 מעלות צלזיוס לפני הריתוך. עוד לפני ריתוך הדבק, יש לחמם אותו מראש למעל 150 מעלות צלזיוס.

5. בקרת טמפרטורת שכבות וכביש:

במהלך כל תהליך הריתוך, טמפרטורת המעבר לא צריכה להיות נמוכה מטמפרטורת החימום מראש, וטמפרטורת המעבר המומלצת היא 150-220 מעלות צלזיוס.

6. הסרת מימן לאחר ריתוך:

לאחר ריתוך תפר הריתוך, הגדל מיד את טמפרטורת החימום החשמלי ל-250 ℃ ~ 300 ℃, שמור אותו חמים במשך 2 עד 4 שעות, ולאחר מכן מקרר לאט.

① אם עובי חומר העבודה הוא ≥50 מ"מ, יש להאריך את זמן ההחזקה ל-4-6 שעות, ולאחר מכן לקרר באיטיות.

② בתנאים של עובי גדול וריסון גדול, ניתן להוסיף עוד דהידרוגנציה אחת לאחר ריתוך לעובי של 1/2, ולקרר באיטיות לטמפרטורת הביניים.

7. פריסת קומה:

מומלץ להשתמש בריתוך רב-שכבתי ורב-מעבר, ויש לשמור על מהירות הריתוך על מהירות קבועה.

More information send to E-mail: export@welding-honest.com

זמן פרסום: ינואר-10-2023